Через дефіцит енергії у світі споживання енергії в процесі дроблення привертає все більше уваги. З моменту появи валкового млина високого тиску наприкінці 1980-х років він в основному використовувався в цементній промисловості та окремих шахтах з виробництва кольорових металів. Цементна промисловість виграла від цього високоефективного обладнання, яке економить енергію та споживання сталі.

Кількість подрібнених руд у металургії та гірничій промисловості значна, і більшість металевих руд тверді та важко подрібнюються. В даний час проблеми енергоспоживання, споживання сталі та ефективності кульових млинів є відносно помітними, а швидкість відновлення мінералу також серйозно впливає на метод подрібнення. Роликовий млин високого тиску широко використовується в металургії та гірничодобувній промисловості та є провідним у світі. Це результат невпинного дослідження та практики вітчизняних виробників обладнання за останні роки та остаточний успіх.

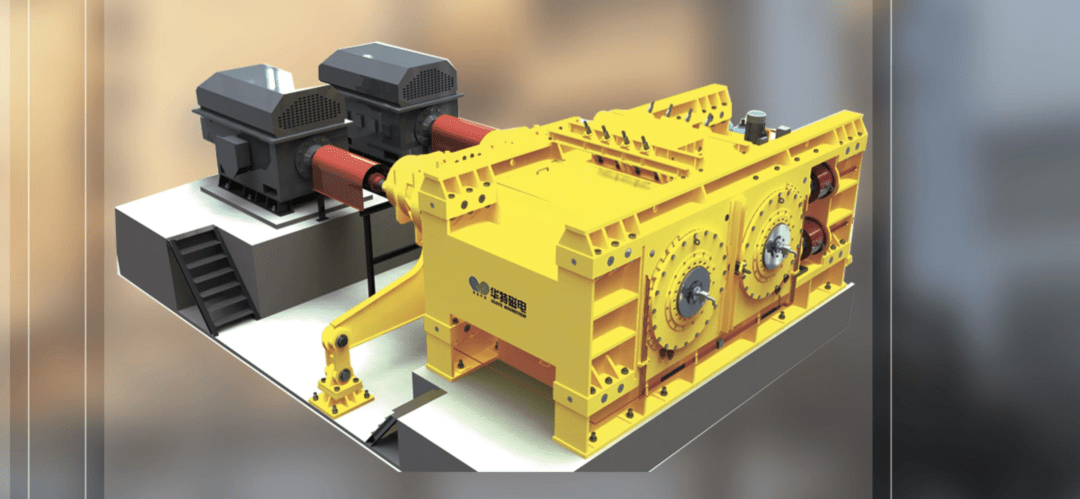

Технічні характеристики роликового млина високого тиску HUATE HPGM

ХУАТ МАГНІТ

Різниця між валковим млином високого тиску та традиційним дробильним обладнанням

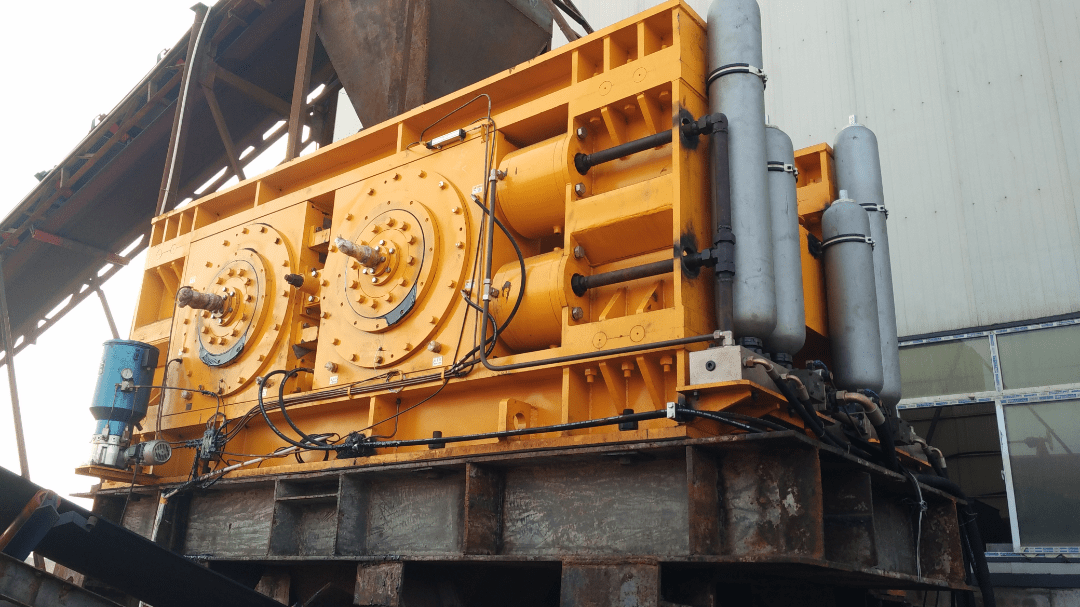

Роликовий млин високого тиску за формою дуже схожий на традиційну подвійну валкову дробарку, але по суті є дві відмінності.

Одна полягає в тому, що валковий млин високого тиску реалізує квазістатичне дроблення, яке економить близько 30% споживання енергії порівняно з ударним дробленням;

По-друге, він реалізує дроблення шару матеріалу для матеріалів, яке є взаємним дробленням між матеріалами та матеріалами, з високою ефективністю дроблення, а напругу екструзії між матеріалами можна регулювати тиском ролика. Два ролики обертаються один навпроти одного, один є фіксованим роликом, а інший - з регульованою відстанню. Тиск між валками зазвичай може досягати від 1500 до 3000 атмосфер, а подрібнені продукти можуть досягати 2 мм, що забезпечує «більше дроблення та менше подрібнення» та стає новим типом дробильного обладнання, яке замінює подрібнення дробленням. Завдяки своїй потужній силі він не тільки подрібнює матеріал, але також розтріскує внутрішню структуру частинок матеріалу, тим самим значно покращуючи здатність до подрібнення.

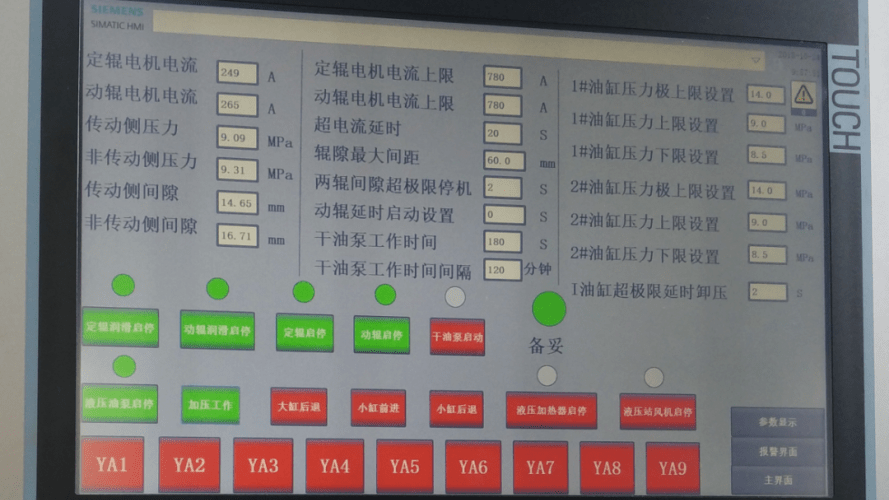

Валковий млин високого тиску складається з електричного пристрою подачі, пристрою блокування матеріалу, приводного пристрою, гідравлічного завантажувального пристрою, опорного пристрою, динамічних і статичних роликових компонентів тощо.

Робочий майданчик валкового млина високого тиску HUATE HPGM

Типовий процес валкового млина високого тиску під час збагачення

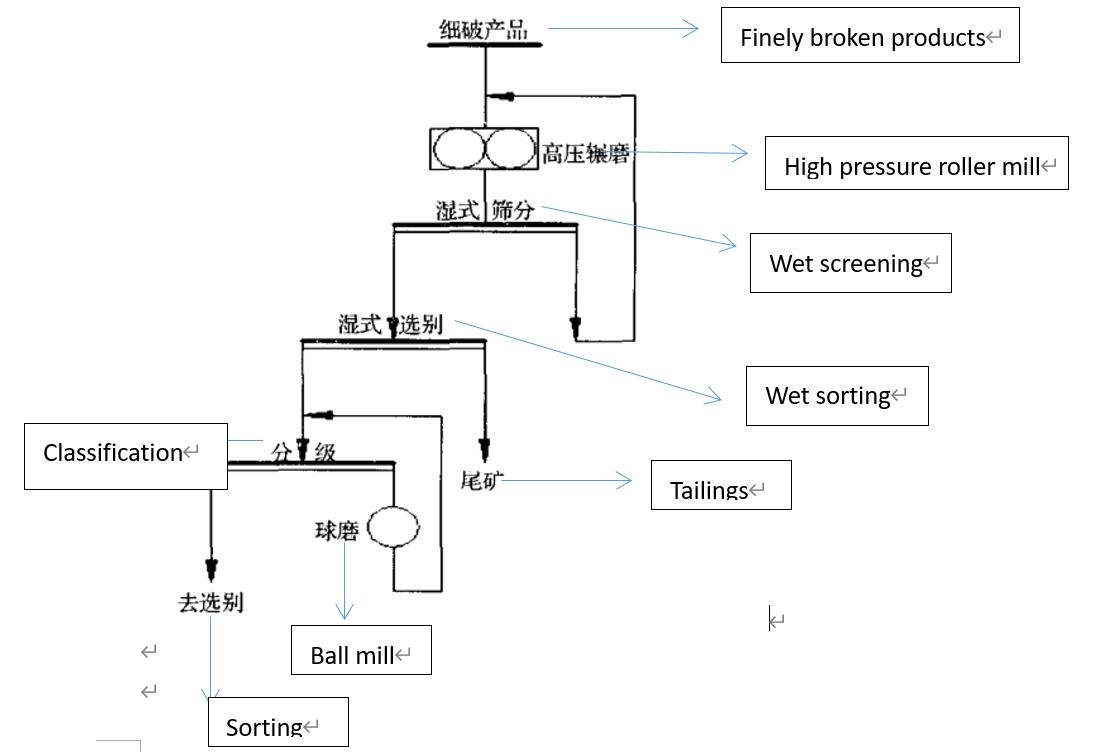

1. Грубозернистий валковий млин замкнутого циклу, процес мокрого кидання хвоста

У процесі використання цієї машини для переробки руди мокрий кидок хвоста крупнозернистого замкнутого вальцьового фреза є звичайним процесом. На наступному малюнку показано основний процес:

Блок-схема процесу мокрого викидання валкового млина із замкнутим контуром грубого зерна

У конкретному застосуванні цього процесу абразивний осад переважно просіюється через замкнутий контур, так що розмір частинок продукту, обробленого на вальцьовому млині високого тиску, завжди можна контролювати в діапазоні, який дуже підходить для сортування та відходів. , і, нарешті, досягти мети попереднього викидання хвоста.

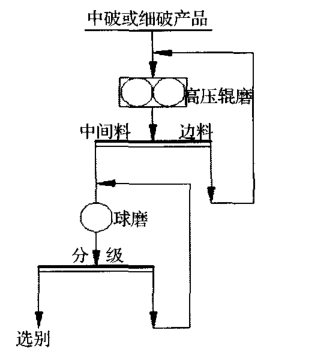

1. Процес часткового кульового помелу в замкнутому валковому млині

Завдяки численним виробничим практикам і відповідним випробуванням виявлено, що рудні продукти, отримані на вальцьовому млині високого тиску, не тільки мають більш дрібний розмір частинок, але й досягають значного збільшення вмісту мінерального порошку. Серед них вміст матеріалів у межах 0,2 мм може досягати 30%-40%, матеріал такого рівня тонкості може відповідати вимогам до сортування руди в більшості випадків, тому для цього виду продукту операцію сортування можна проводити безпосередньо після класифікуючи його.

У той же час, у процесі використання валкового млина високого тиску для збагачення руди та виробництва дроблення руди, під дією ефекту побічного матеріалу, всередині екструзійного кеку буде невелика частина частинок руди з надмірним розміром. Якщо ця частина використовується безпосередньо під час операції подрібнення або збагачення, відповідний робочий процес буде сильно коливатися, що призведе до певного ступеня несприятливого впливу на виробництво збагачення.

Тому в процесі виробництва збагачення механічним обладнанням, щоб уникнути подібних проблем, необхідно проводити замкнуте циркуляційне просіювання кеку після екструзійної обробки валковим млином високого тиску. Таким чином можна суворо контролювати розмір частинок продукту в кеку, щоб запобігти коливанням процесу, спричиненим надходженням руди із занадто великим розміром частинок до операції кульового помелу. І внесіть це безпосередньо в процес відбору. Такий метод може не тільки досягти істотного зменшення кількості руди, що подається в процес кульового млина, але й ефективно уникнути надмірного подрібнення дрібнозернистих руд, тим самим всебічно покращуючи ефективність і якість збагачення.

3 Інші форми типового технологічного процесу

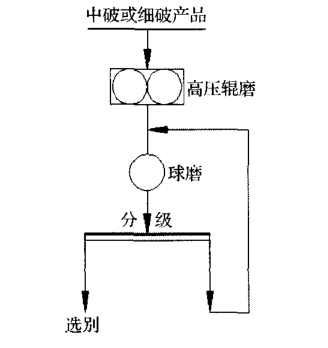

На додаток до двох вищевказаних найбільш часто використовуваних процесів, існує кілька більш поширених типових процесів у процесі дроблення та виробництва збагачувальної руди за допомогою вальцьових млинів. Один із них — кульовий млин з відкритим контуром у формі повного розміру частинок.

Блок-схема процесу кульового млину з відкритим контуром

Інший - це процес кульового подрібнення у формі циркуляції матеріалу кромок, що шліфують роликами. Нижче наведено блок-схему основного процесу:

Технологічна схема процесу кульового розмелювання у вигляді циркуляції матеріалу кромки шліфувального ролика

Приклад застосування роликового млина високого тиску HUATE HPGM

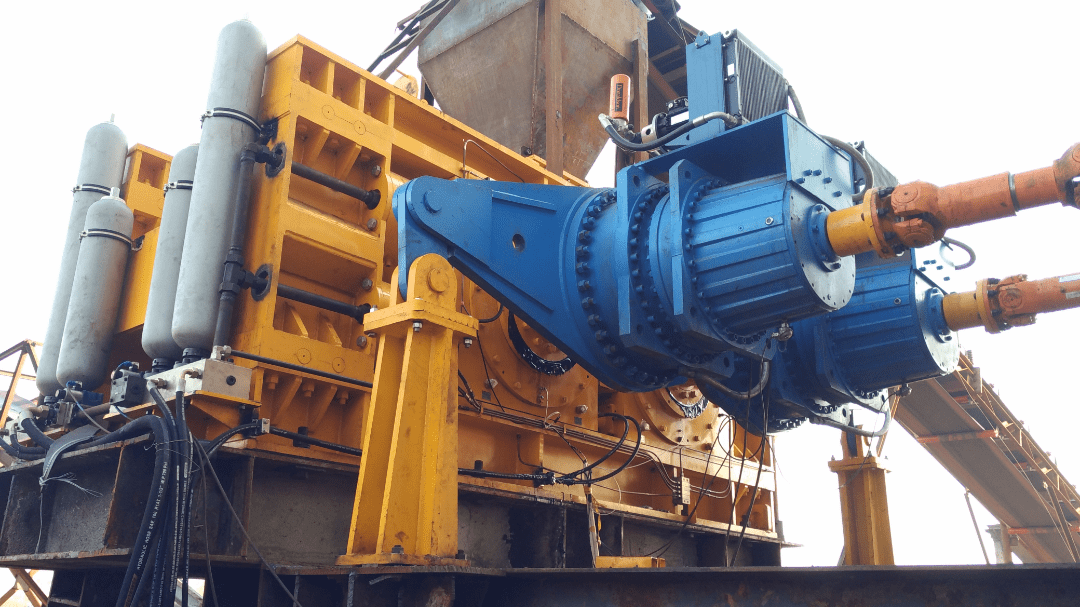

Роликовий млин високого тиску HPGM1480 використовується на великому збагачувальному заводі в Північному Китаї

Час публікації: 11 липня 2022 р