Сталевий шлак, як кінцевий відпрацьований шлак, що утворюється при виплавці сталі, містить елементи з високим вмістом заліза. Через високу щільність і високу насипну щільність його не можна популяризувати та використовувати в будівельній галузі. Дорогоцінні ресурси заліза не були добре відновлені, що призвело до певної кількості відходів. Сталевий шлак слід переробляти та повторно використовувати за допомогою певного процесу магнітної сепарації та відповідати вимогам до сорту порошкового заліза, необхідного для залізовмісного матеріалу для доменної плавки, щоб сталевий шлак можна було переробити. Можна краще використовувати в будівництві.

В даний час певний процес магнітної сепарації є більш здійсненним методом, і вкрай важливо вибрати відповідне обладнання для досягнення сепарації заліза та ефективного відновлення. Сталевий шлак подрібнюють для реалізації його дисоціації, а потім через повітряну суху магнітну сепарацію порошкової руди, відповідно отримують вихідну руду, концентрат і хвости, а загальний вміст заліза аналізують і аналізують для отримання найкращого процесу та обладнання параметри. Забезпечте відповідну технічну підтримку для фактичного виробництва.

Властивості сталеплавильного шлаку

Сталевий шлак — це відпрацьований шлак, утворений використанням вапна з високим вмістом магнію, активного вапна та інших допоміжних матеріалів для дезактивації та продування киснем у процесі виробництва сталі, тому він містить відносно високий вміст оксиду заліза, як правило, 20%-40%, і вміст FeO більше, ніж Fe2O3, перший зазвичай становить 15%-25%, тоді як останній становить 5%-15%, обидва виявляють слабкий магнетизм.

Тестове обладнання

Тестове обладнання використовує повітряно-сухий магнітний сепаратор порошкової руди FX0665 компанії Huate, який в основному використовується для попереднього відбору магнетиту перед подрібненням або виробництвом кваліфікованого концентрату з порошкоподібного магнетиту.

Магнітний сепаратор порошкової руди на повітрі

Принцип роботи

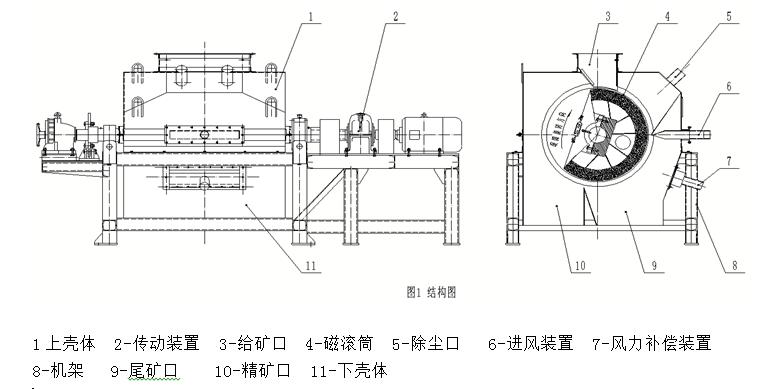

верхня оболонка 2. трансмісія 3. отвір для подачі 4. магнітний валик 5. пиловипускний отвір 6. пристрій для забору повітря 7. пристрій компенсації вітру 8. рама 9. отвір для хвостів 10. отвір для концентрату

нижня оболонка

Принцип роботи повітряно-сухого магнітного сепаратора порошкової руди показано на малюнку. Мінерали подаються на поверхню магнітного барабана через отвір 3 подачі руди, і магнітні мінерали адсорбуються на поверхні магнітного барабана 4 під дією магнітної сили та обертаються разом із магнітним барабаном 4. Під час цього У процесі мінерали на поверхні магнітного барабана 4 піддаються комбінованій дії магнітних пульсацій великого кута загортання та багатополюсних магнітних полюсів, пристрою для магнітного перемішування, пристрою впуску повітря 6 та порту для видалення пилу. 5, так що домішки в мінералах і бідні з’єднані організми ефективно усуваються. Тим самим підвищується сортність концентрату. Після того, як відібрані мінерали повертаються до немагнітної зони за допомогою магнітного барабана 4, вони збагачуються в порт концентрату 9 під дією сили тяжіння, відцентрової сили та розвантажувального пристрою, щоб стати концентратом. Немагнітні мінерали або худі сполучені тіла виключаються з хвостового отвору 8 під дією сили тяжіння та відцентрової сили і стають хвостами або середньою рудою.

Інновації та ключові технології повітряно-сухого магнітного сепаратора порошкової руди

1. Вібраційний живильник використовується для годування, і параметри годівниці можна регулювати для досягнення рівномірного годування;

2. Магнітна система приймає багатополюсну конструкцію з великим кутом обгортання (до 200-260 градусів), високою напруженістю поля (3000-6000Gs), а структуру магнітної системи можна змінювати відповідно до властивостей мінералу для досягнення прийнятних показників збагачення. ;

3. Лінійна швидкість циліндра регулюється в межах 1-20 м/с, і відповідну лінійну швидкість можна вибрати відповідно до природи руди; циліндр виготовлений з неметалічного матеріалу і оснащений магнітною мішалкою для підвищення якості концентрату;

4. Він має спеціальну структуру повітряного ножа, пристрій компенсації вітру та пристрій для видалення пилу (відповідні параметри можна вибрати відповідно до вимог природи та індексу руди); поверхня циліндра забезпечена розвантажувальним пристроєм, який може здійснювати чисте вивантаження концентрату;

Повітряно-сухий магнітний сепаратор порошкової руди FX в основному складається з передавального пристрою, магнітного сепараційного барабана, повітродувного пристрою, пристрою для видалення пилу з індукованою тягою, пристрою для збору опадів тощо. Напруженість магнітного поля магнітного сепараційного барабана становить 3500 Гс. . , магнітна сила, обертова відцентрова сила тощо, можна досягти сухого попереднього відбору магнетиту розміром частинок 0-5 мм або значно покращити сорт тонкого порошку магнетиту. Основні ефекти наступні:

A. Вибраний клас магнетиту 0-5 мм можна збільшити приблизно з 10% до більш ніж 40%. Його можна використовувати для попереднього відкидання перед подрібненням, що може значно покращити вихідний сорт і підвищити ефективність млина.

B. Вибраний сорт дрібнозернистого магнетиту -74um і -45um можна збільшити приблизно з 10% до понад 60%, а кваліфікований концентрат можна отримати безпосередньо шляхом сухого відбору.

Метод випробування та аналіз.

①Аналіз загальних елементів і виявлення металевих матеріалів.

②Підготовка та очищення неметалічних мінералів, таких як англійський, довгий камінь, флюорит, флюорит, каолініт, боксит, листовий віск, баририт тощо.

③Збагачення чорних металів, таких як залізо, титан, марганець, хром і ванадій.

④ Мінеральне збагачення слабких магнітних мінералів, таких як чорна вольфрамова руда, тантал-ніобієва руда, гранат, електричний газ і чорна хмара.

⑤ Комплексна утилізація вторинних ресурсів, таких як різні хвости та плавильний шлак.

⑥ Розрізняють рудно-магнітне, важке та флотаційне комбіноване збагачення чорних металів.

⑦Інтелектуальне сенсорне сортування металевих і неметалічних мінералів.

⑧ Напівіндустріалізований тест безперервного відбору.

⑨ Обробка ультратонкого порошку, наприклад дроблення матеріалу, кульове подрібнення та класифікація.

⑩ Проекти EPC під ключ, такі як дроблення, попередній відбір, подрібнення, магнітна (важка, флотаційна) сепарація, сухий пліт тощо.

Час публікації: 14 березня 2022 р