ОДНОПРИВОДНИЙ ШЛІБУВАЛЬНИЙ ВАЛОК ВИСОКОГО ТИСКУ

Область застосування

Одноприводний шліфувальний вал високого тиску спеціально розроблений для попереднього подрібнення цементних клінкерів, мінерального дросу, сталевих клінкерів тощо на дрібні гранули для ультраподрібнення металевих мінералів (залізної руди, марганцевої руди, мідної руди). свинцево-цинкових руд, ванадієвих руд та ін.) і для подрібнення неметалічних корисних копалин (кам'яного вугілля,

польовий шпат, нефелін, доломіт, вапняк, кварц тощо) у порошок.

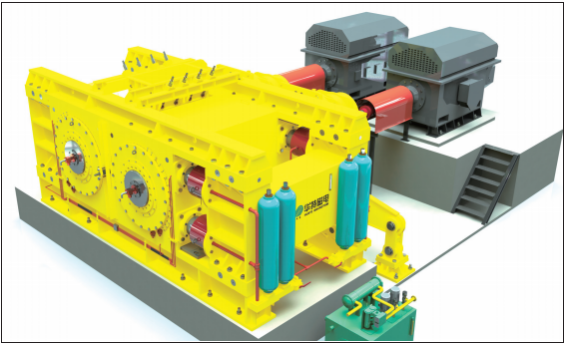

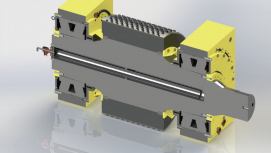

Структура та принцип роботи

◆ Схема принципу роботи

Однопривідний шліфувальний вал високого тиску приймає

принцип подрібнення екструзії заповнювача матеріалу.

Один - це нерухомий рулон, а інший - рухомий.

Два валки обертаються протилежно з однаковою швидкістю.

Матеріали надходять із верхнього отвору подачі,

і подрібнюються за рахунок екструзії високим тиском у зазорі двох валків і вивантажуються знизу.

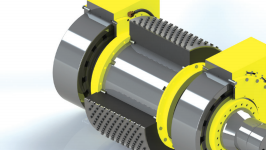

◆Привідна частина

Потрібен лише один моторний привід,

потужність передається від нерухомого валку до рухомого через редукторну систему,

щоб обидва ролики були повністю синхронізовані без тертя ковзання.

Вся робота використовується для екструзії матеріалу,

і коефіцієнт споживання енергії високий, що економить 45% електроенергії порівняно зі звичайним шліфувальним валком високого тиску.

◆ Система подачі тиску

Комбінована пружинна механічна система застосування тиску робить рухливий рулон гнучким.

Коли входить стороння речовина заліза,

система застосування тиску пружини безпосередньо повертається назад і вчасно реагує, забезпечуючи швидкість роботи до 95%;

у той час як традиційний шліфувальний ролик високого тиску дозволяє уникнути, гідравлічну оливу потрібно скидати через трубопровід для скидання тиску.

Дія відбувається із затримкою, що може призвести до пошкодження поверхні рулону або несправності гідравлічної системи.

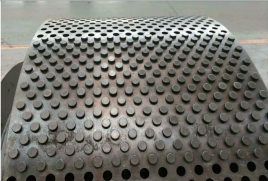

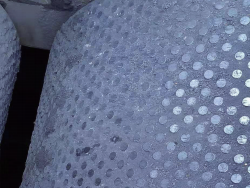

◆ Поверхня рулону

Поверхня рулону зварюється зносостійким зварювальним матеріалом із сплаву, а твердість може досягати HRC58-65; тиск автоматично регулюється відповідно до матеріалу,

який не тільки досягає мети шліфування, але й захищає поверхню валків;

рухомий валок і нерухомий валок працюють синхронно без тертя ковзання.

Таким чином, термін служби поверхні валків набагато вищий, ніж у звичайного шліфувального валка високого тиску.

Основні технічні характеристики

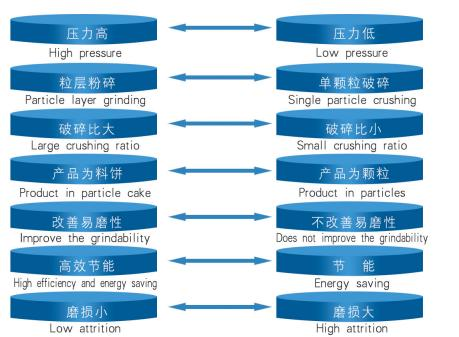

◆ Висока ефективність роботи. У порівнянні з традиційним дробильним обладнанням потужність переробки збільшується на 40-50%.

Потужність обробки для PGM1040 може досягати приблизно 50-100 т/год при потужності лише 90 кВт.

◆ Низьке енергоспоживання. Відповідно до способу водіння одного рулону, для керування потрібен лише один двигун.

Споживання енергії дуже низьке. У порівнянні з традиційним подвійним приводом HPGR, він може зменшити споживання енергії на 20~30%.

◆ Хороша зносостійка якість. Завдяки лише одному двигуну синхронізація двох валків дуже хороша.

Завдяки зносостійкій зварювальній поверхні рулони мають гарну зносостійку якість і їх можна легко обслуговувати.

◆ Висока швидкість роботи: ≥ 95%. Завдяки науковому дизайну обладнання може працювати під тиском за допомогою групи пружин високого тиску.

Робочий тиск можна регулювати автоматично відповідно до стиснення групи пружин. Точок несправності немає.

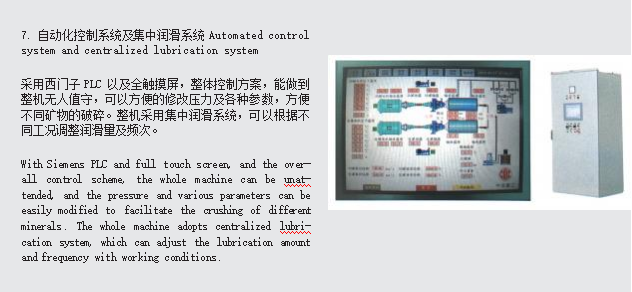

◆ Висока автоматизація та легке налаштування. Без гідравлічної системи рівень несправностей низький

◆ Поверхня рулону зварена легованим зносостійким зварювальним матеріалом з високою твердістю та хорошою зносостійкістю;

Тиск на пружину походить від сили реакції матеріалу, і тиск завжди збалансований,

який не тільки досягає мети дроблення,

але також захищає поверхню рулону; рухомий валок і нерухомий валок зачеплені та приводяться в рух системою передач,

і швидкість повністю синхронізована, що дозволяє уникнути тертя ковзання між матеріалом і поверхнею валка.

Таким чином, термін служби набагато вище, ніж у подвійного приводу HPGR.

◆ Компактна структура та невелика площа.

Технічні параметри

| Модель | Діаметр рулонуmm | рулетширина мм | M ax .feedsize(Цемент, сталеливарний шлак, рудний шлак) мм | Оптимальний кормрозмір(металевийм і н е р а л ,неметалічнімінерал) мм | мм Вихідний розмір(цемент)мм | Обробна потужністьТ/год | М о т о рпотужність кВт | Контурні розміри(Д×Ш×В)mm |

| PGM0850 | φ800 | 500 | 50 | 30 | Класифікація,<4 | 30~40 | 37 | 2760×2465×1362 |

| PGM1040 | φ1000 | 400 | 50 | 30 | Класифікація,<4 | 50~80 | 90 | 4685×4300×2020 |

| PGM1060 | φ1000 | 600 | 50 | 30 | Класифікація,<4 | 70~110 | 110 | 4685×4300×2020 |

| PGM1065 | φ1000 | 650 | 50 | 30 | класифікація,<4 | 100~160 | 200 | 5560×4500×2200 |

| PGM1250 | φ1200 | 500 | 50 | 30 | Класифікація,<4 | 120~180 | 250 | 6485×4700×2485 |

| PGM1465 | φ1400 | 650 | 50 | 30 | Класифікація,<4 | 240~320 | 630 | 9200×6320×3600 |

| PGM1610 | φ1600 | 1000 | 50 | 30 | Класифікація,<4 | 500~650 | 1250 | 10800×8100×4400 |

ПОРІВНЯННЯ МОЖНОГО ПРИВОДУ HPGR ТА ЗВИЧАЙНОГО HPGR

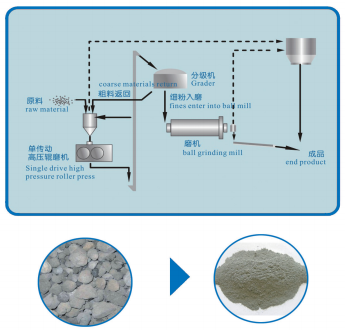

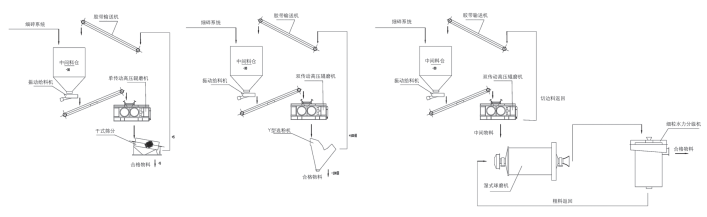

ХОДОВА СХЕМА ПРОЦЕСУ ПОПЕРЕДНЬОГО ШЛІФУВАННЯ ОДНОПРИВОДНОГО HPGR

Попереднє подрібнення цементу, рудного шлаку та сталевого шлаку «Більше подрібнення та менше подрібнення, замініть подрібнення на подрібнення», тобто попереднє подрібнення, стало основною технологією для виробничого процесу трубопрокатних заводів для збільшення виробництва та зменшення енергоспоживання. . Будучи найсучаснішим енергозберігаючим обладнанням для попереднього подрібнення, HPGR з одним приводом може подрібнити матеріали до -4 мм або -0,5 мм, з яких 0,08 мм становить понад 30%. Потужність використовуваного кульового млина можна збільшити на 50~100%, а споживану потужність системи подрібнення можна зменшити на 15~30%.

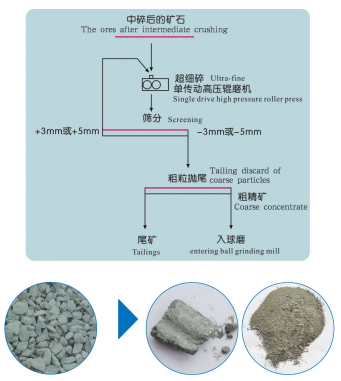

СХЕМА ПРОЦЕСУ УЛЬТРАТОНКОГО ДРОБЛЕННЯ МЕТАЛЕВОГО МІНЕРАЛУ З ОДНИМ ПРИВОДОМ HPGR

Надтонке подрібнення металевих мінералів

Коли мінерали проходять через зазор між двома валками, вони подрібнюються на дрібні частинки розміром -5 мм або -3 мм і велику кількість порошку під дією високого тиску. Через слабку силу зв’язку між корисним мінералом і жильною породою легко виникають втомні руйнування або мікротріщини та внутрішні напруги. Частина інтерфейсу буде повністю відокремлена.

Завдяки високому вмісту дрібнодисперсного порошку, що виходить із HPGR, і тому факту, що мінерали подрібнюються вздовж поверхні дисоціації, порівняно зі звичайним дробленням, частка зрощення в подрібнених продуктах зменшується, а хвости викидають ефективність. ефект хороший.

Значно покращено як грубий концентрат, так і вихід відходів.

СХЕМА ПРОЦЕСУ ЗАСТОСУВАННЯ НЕМЕТАЛЕВИХ МІНЕРАЛІВ З ОДНИМ ПРИВОДОМ HPGR

Подрібнення неметалевих мінералів

У порівнянні з традиційним шліфувальним обладнанням одноприводний HPGR має такі переваги, як велика потужність однієї машини, низьке споживання енергії, менший знос і менше забруднення залізом; тонкість продукту можна контролювати від 20 меш до 120 меш, що може замінити кульовий млин і створити новий процес подрібнення.

ШЛІБУВАЛЬНИЙ ВАЛОК ВИСОКОГО ТИСКУ СЕРІЇ HPGM

Принцип роботи

Шліфувальні валки високого тиску серії HPGM — це новий тип енергозберігаючого шліфувального обладнання, розробленого за принципом подрібнення шару матеріалу під високим тиском. Він складається з двох віджимних валків, які синхронно обертаються з невеликою швидкістю. Один — нерухомий валок, а інший — рухомий, обидва приводяться в рух потужним двигуном. Матеріали рівномірно подаються згори двох валків і безперервно переносяться в щілину валків віджимним валком. Піддавшись високому тиску 50-300 МПа, щільний осад матеріалу вивантажується з машини. У вивантаженому кеку матеріалу, на додаток до певної частки кваліфікованих продуктів, внутрішня структура частинок некваліфікованих продуктів заповнена великою кількістю мікротріщин через екструзію під високим тиском, так що здатність матеріалу до подрібнення є значно покращився. Для матеріалів після екструзії, після розбивання, класифікації та просіювання, дрібні матеріали менше 0,8 мм можуть досягати приблизно 30%, а матеріали менше 5 мм можуть досягати більше 80%. Таким чином, у подальшому процесі подрібнення, споживання енергії подрібнення може бути значно зменшено, так що виробнича потужність подрібнювального обладнання може бути повністю задіяна, як правило, потужність системи кульового млина може бути збільшена на 20%~50 %, а загальне споживання енергії можна зменшити на 30–50 % або більше.

Поля застосування

У Китаї є багато видів металевих рудних ресурсів, але якість більшості різновидів корисних копалин є поганою, різноманітною та високою. З метою вирішення актуальних проблем в економічних, технічних та природоохоронних аспектах розвитку гірничої промисловості вітчизняні металургійні підприємства активно впроваджують, перетравлюють і поглинають іноземне нове та ефективне гірничодобувне обладнання. На цьому ринку HPGR — це високоефективне шліфувальне обладнання, яке було вперше досліджено та продемонстровано та починає використовуватися на вітчизняних металургійних підприємствах. Це також обладнання для шахтного виробництва, яке найбільше хвилює вітчизняну гірничодобувну промисловість. Можна сказати, що HPGR широко використовується на вітчизняних металургійних шахтах. HPGR широко використовується в країні та за кордоном для подрібнення в цементній промисловості, гранулювання в хімічній промисловості та тонкого подрібнення гранул для збільшення питомої площі поверхні. Він використовується для подрібнення металевої руди для досягнення різних цілей, таких як спрощення процесу дроблення, більше дроблення та менше подрібнення, підвищення продуктивності системи, покращення ефекту подрібнення або показників розділення.

Сфера практичного застосування

1. Середній, тонкий і надтонкий помел сипучих матеріалів.

2. У мінерально-переробній промисловості його можна розмістити перед кульовим млином, як обладнання для попереднього подрібнення, або створити комбіновану систему подрібнення з кульовим млином.

3. У промисловості окислених гранул може замінити широко використовуваний вологий млин.

4. У будівельних матеріалах, вогнетривких матеріалах та інших галузях промисловості успішно застосовуються для подрібнення цементного клінкеру, вапняку, бокситу та іншого.

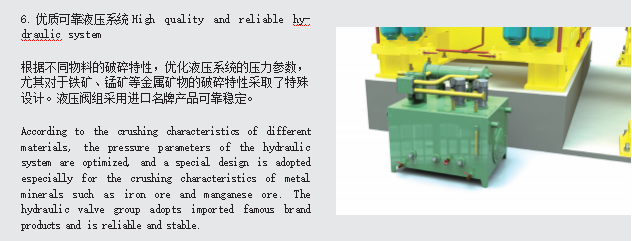

Переваги продукту

1. Конструкція постійного тиску забезпечує плавний тиск між валками та забезпечує ефект дроблення.

2. Автоматична корекція відхилення, може швидко регулювати зазор рулону, щоб забезпечити плавність обладнання.

3. Система відокремлення країв зменшує вплив країв на ефект роздавлювання.

4. З твердосплавними шпильками, тривалим терміном служби, легким обслуговуванням і можливістю заміни.

5. Блок клапанів використовує імпортні компоненти, а гідравлічна система має розумну конструкцію та хорошу надійність.

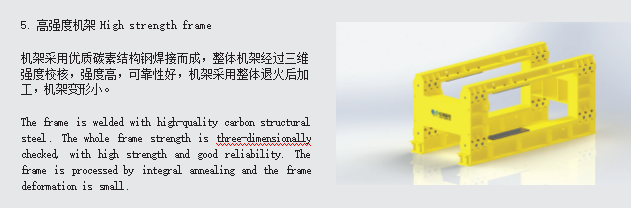

Структура HPGR

| Модель | Діаметр рулонуmm | Ширина рулону мм | Пропускна здатністьмісткість | Розмір корму | Вага машиниt | Встановлена потужність |

| HPGM0630 | 600 | 300 | 25-40 | 10-30 | 6 | 74 |

| HPGM0850 | 800 | 500 | 50-110 | 20-35 | 25 | 150-220 |

| HPGM1050 | 1000 | 500 | 90-200 | 20-35 | 52 | 260-400 |

| HPGM1250 | 1200 | 500 | 170-300 | 20-35 | 75 | 500-640 |

| HPGM1260 | 1200 | 600 | 200-400 | 20-35 | 78 | 600-800 |

| HPGM1450 | 1400 | 500 | 200-400 | 30-40 | 168 | 600-800 |

| HPGM1480 | 1400 | 800 | 270-630 | 30-40 | 172 | 800-1260 |

| HPGM16100 | 1600 | 1000 | 470-1000 | 30-50 | 220 | 1400-2000 |

| HPGM16120 | 1600 | 1200 | 570-1120 | 30-50 | 230 | 1600-2240 |

| HPGM16140 | 1600 | 1400 | 700-1250 | 30-50 | 240 | 2000-2500 |

| HPGM18100 | 1800 рік | 1000 | 540-1120 | 30-60 | 225 | 1600-2240 |

| HPGM18160 | 1800 рік | 1600 | 840-1600 | 30-60 | 320 | 2500-3200 |

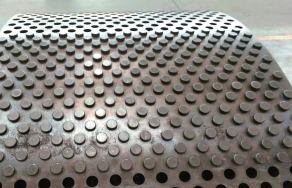

Нова технологія поверхні шпильки

Він використовує високоякісні шпильки з твердого сплаву з високою твердістю та хорошою зносостійкістю.

Розташування шипів розроблено за допомогою комп’ютерного моделювання,

і розташування є розумним, що може утворювати рівномірний шар матеріалу між шпильками, ефективно захищаючи шпильки та поверхні роликів,

та покращення терміну служби віджимного ролика. Шпильки встановлюються за допомогою імпортних спеціальних клеїв для легкої заміни.

Технологія поділу роликової втулки та головного вала

Основний корпус пресувального валка виготовлений з високоякісної кованої сталі, а втулка валка — з високоякісної легованої сталі. Основний вал і ролики виготовлені з різних матеріалів, що покращує міцність головного вала та жорсткість втулки валків. Термін служби втулки вала значно покращився. Заміна роликової втулки зручна.

Технологія швидкого монтажу та демонтажу підшипників Використовуються високоякісні підшипники з конічними отворами та попередньо сформований масляний бак високого тиску. Підшипник можна легко демонтувати за допомогою масляного насоса високого тиску, що значно зменшує труднощі заміни підшипника та покращує ефективність обслуговування

Багатокомбінована технологія ущільнення

Ущільнення підшипника використовує різноманітні ущільнення J-типу плюс V-типу та лабіринтові ущільнення, а комбінована технологія ущільнення ефективно забезпечує ефект ущільнення підшипника.

Потік збагачення залізної руди

Високоякісна зносостійка поверхня рулону зі шпильками

Після екструдування матеріалів

на поверхні рулону утворюється щільний шар матеріалу для захисту поверхні рулону.

Сировина

Матеріальний торт